河南鞏義瑞賽克機械設備有限公司在面對現在社會中隨意丟棄的廢舊鋰電池及鋰電池金屬材料��,積極響應號召�����,投身到再生資源的回收行業中來,研發生產廢舊鋰電池破碎分選可再生利用設備整機自動化生產線���,能夠將這些被“遺棄”的資源加以利用重新回饋于社會中去��,為環保事業做出著應有的貢獻。如下舊電池破碎回收設備介紹:

1.1����、預放電

廢舊鋰離子電池中大都殘余部分電量���,在處理之前需要進行放電����,否則在后續處理中���,殘余的能量會集中釋放出大量的熱量���,可能會造成安全隱患等不利影響��。廢舊鋰電池的放電方式可以分為 2 種��,分別是物理放電和化學放電。其中��,物理放電為短路放電����,通常利用液氮等冷凍液對其先進行低溫冷凍,后穿孔強制放電���。早期,美國 Umicore���、Toxco公司采用液氮對廢舊鋰電池進行低溫(-198 ℃)放電,但這種方法對設備的要求較高�,不適合大規模工業應用���;化學放電是在導電溶液(多為 NaCl 溶液)中通過電解的方式釋放殘余能量��。早期,南俊民等將單體廢舊鋰電池置于水和電子導電劑的鋼制容器中進行放電���,但由于鋰離子電池的電解液中含有 LiPF6,與水接觸后會反應生成毒性很強的 HF����,給環境和操作人員帶來危害,故需要在放電后立即對其進行堿浸。近年來��,利用抗壞血酸的酸性����、還原性及穩定性構建了化學性質相對溫和的硫酸鹽溶液放電體系,確定了放電條件為:電解液 MnSO4濃度 0.8 mol/L、 pH =2.78�、抗壞血酸的濃度 2 g/L���,放電時間 8 h�,消電電壓降低到 0.54 V���,滿足綠色高效的放電要求���。相較而言�,化學放電成本更低,操作簡單��,可滿足工業大規模放電的應用��,但電解液對金屬殼體及設備的腐蝕���,會在放電流程中帶來不利影響�����。

1.2、破碎分離

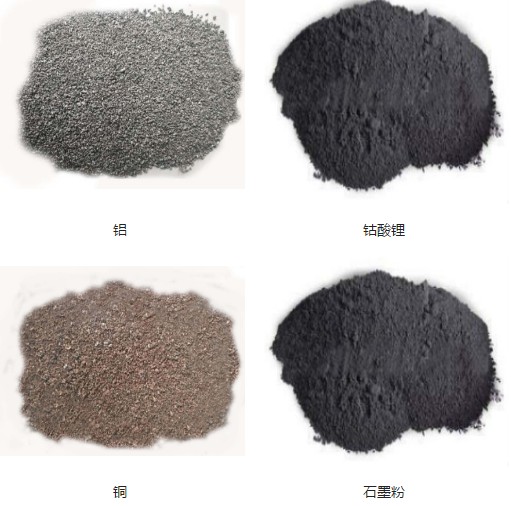

破碎分離的過程主要是為了將電極材料與其它物質(有機物等)在機械作用下通過多級破碎、篩選等分離技術聯用��,實現電極材料的分離富集��,以便于后續利用濕法等工藝從中回收有價金屬及化合物�。機械分離法是目前普遍采用的預處理方法之一���,易于實現廢舊鋰離子電池大規模工業化回收處理����。通過粉碎����、篩分�����、磁選、精細粉碎和分類的工序以達到 鋰鈷金屬的分離富集����。結果表明����,在較好的條件下可以提高目標金屬的回收率����,但由于鋰電池結構復雜,通過該方法有效的將各組分分開; 這是一種新型的機械分離方法����,提高了鈷的回收效率同時降低了能耗與污染��。對于拆分出的電極材料,結果使得 99%的電極材料與集流體金屬分離�����。同時����,可以以金屬的形式進行回收��,相關廢舊鋰電池破碎回收設備技術詳情在線客服��。