對于廢舊鋰電池設備在運行中預計存在的影響因素是含電量、氣味、電解液等問題,針對以上問題,鞏義市瑞賽克機械設備有限公司做出相關處理防護措施,其中鞏義市瑞賽克機械設備有限公司鋰電池設備生產線設備均采用干法分離的方式。對于其中的含電量問題,鞏義市瑞賽克機械設備有限公司認為原料鹽水浸泡放電后,含水對破碎分選有輕微影響,建議經鹽水浸泡放電后的原料經晾曬,堆放一段時間在進行破碎分選,鋰電池設備越物料干燥,分選效果越好。

現在,隨著鋰電池的廣泛使用,每年都會產生大量的廢舊鋰電池。這些廢舊鋰電池中含有大量的有價金屬,比如,鈷,鋰高價值金屬,據悉,鈷是地殼中的平均含量很低,僅為0.001wt%,自然界已知含鈷礦物近百種,但是沒有單獨的鈷礦物,大多伴生于鎳、銅、鐵等硫化物礦物創眾,并且含量很低。鋰金屬來說,鋰是金屬活動性較強的金屬,有“高能金屬”之稱,除了將其應用于鋰電池中作為活性材料外,還可應用于陶瓷制品,脫氧劑等應用冶金工業中,很有價值。因此, 對于鋰電池中的鈷,鋰回收很有意義。現在鞏義市瑞賽克機械設備有限公司自主研發一種鋰電池系統回收利用設備。可以從大量的報廢鋰電池中高效回收這些有價金屬,不僅具有較高的經濟價值,還能減少對環境的污染,符合可持續發展的要求。對于鞏義市瑞賽克機械設備有限公司鋰電池生產線工藝如下介紹:

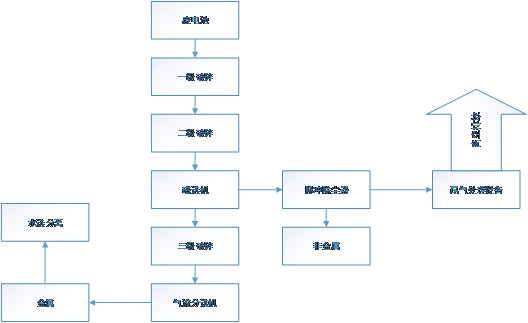

報廢電池進入撕碎機進行撕碎, 撕碎后的電池進入專用破碎機進行破碎, 將電池內部正負極片及隔膜紙打散, 打散的物料經引風機進入集料器, 然后經脈沖除塵器把破碎中所產生的粉塵收集凈化, 進入集料器的物料經閉風器進入氣流分選篩, 通過氣流加振動把正負極片中的隔膜紙進行收集,同時把氣流分選機所產生的粉塵收集。然后混合物采用錘振破碎、振動篩分與氣流分選組合工藝對廢鋰電池正負極組成材料進行分離與回收。實驗采用ICP-AES 分析實驗樣品與分離富集產品的金屬品位。 結果表明: 該正負極材料經破碎篩分后,粒徑大于 0.250 mm 的破碎料中銅、鋁的品位為 92.4%,而粒徑小于 0.125 mm 的破碎料中正負極材料的品位為 96.6%,均可直接回收;粒度為 0.125~0.250 mm 的破碎料中,銅、鋁的品位較低,可通過氣流分選,操作氣流速度為 1.00 m/s。實現銅、鋁與正負極材料的有效分離回收。